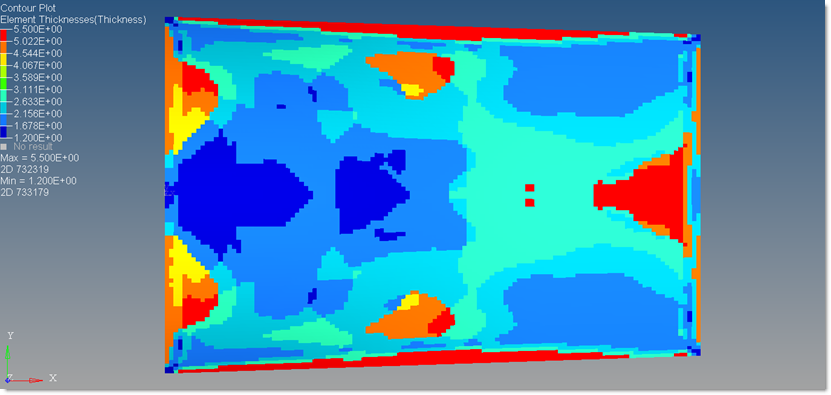

Phase 2: 設計の微調整(寸法最適化)

2番目の設計フェーズでは、寸法最適化を実施し、Phase 1: 参照設計合成(フリー寸法最適化)からの最適化された積層バンドルの板厚を微調整します。最適化設計が設計要件に見あうことを確実にするため、固有振動数と複合材ひずみについて追加の性能条件を、問題の定式化に組み込みます。アセンブルされた状態でのフェアリングの固有振動数を計算するために、ノーマルモード解析の荷重ケースが追加されます。また、最適化のセットアップを修正し、これら追加の性能目標を織り込みます。

- 設計変数

- Phase 1: 参照設計合成(フリー寸法最適化)からの寸法入力デックで定義済みの積層板厚

- 目的関数

- 全設計可能計算の最小化

- 制約条件

- 固有振動数(1st ~ 5th)> 0.02 KHz

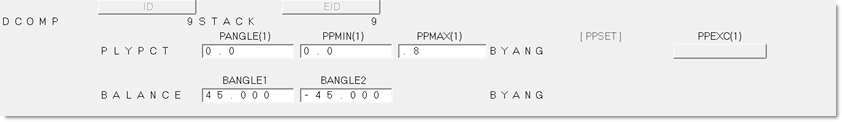

製造性制約条件は保存され、DCOMPカードに移されます。Phase 1: 参照設計合成(フリー寸法最適化)で定義された0.1の最小製造可能な積層板厚は、PLYカードに移動されます。これにより、最適化な積層バンドル板厚は、最小積層板厚値の倍数となり、繊維配向毎に必要とされる積層の総数の計算に役立ちます。

モデルの読み込み

最適化のセットアップ

寸法最適化設計変数の確認

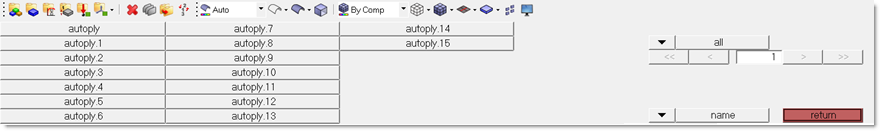

製造性制約条件の確認

製造性制約条件は、寸法最適化フェーズから自動的に引き継がれました。それらはHyperMeshのcomposite sizeパネルで確認することができます。

フリー寸法最適化での応答の削除

-

Collectorsツールバーで

をクリックし、Delete panelを開きます。

をクリックし、Delete panelを開きます。

- エンティティセレクターをoptiresponsesに設定します。

- optiresponsesをクリックしwcompとvolfracを選択します。

- selectをクリックします。

- delete entityをクリックします。

- returnをクリックします。

ノーマルモード解析の作成

-

荷重コレクターeigrlを作成します。

-

荷重ステップnorm_modesを作成します。

最適化の応答の作成

制約の作成

- Optimization panelからdconstraintパネルをクリックします。

-

制約条件freq1を作成します。

- constraints=欄にfreq1と入力します。

- response=をクリックしfreq1を選択します。

- lower boundの横のボックスにチェックマークを入れ、0.02と入力します。

- 荷重ステップセレクターを使って、norm_modesを選択します。

- createをクリックします。

- 手順2を繰り返し、制約条件freq2、freq3、freq4およびfreq5をそれぞれ同じ下限値0.02で作成します。

-

制約条件cstrainを作成します。

- constraints=欄にcstrainと入力します。

- response=をクリックしcstrainを選択します。

- upper boundの横のボックスにチェックマークを入れ、0.001と入力します。

- 荷重ステップセレクターを使用し、gravityとpressureを選択します。

- createをクリックします。

- returnをクリックし、Optimization panelに戻ります。

目的関数の定義

- objectiveパネルをクリックします。

- minが選択されていることを確認します。

- response=をクリックし、volumeを選択します。

- createをクリックします。

- returnを2回クリックし、Optimization panelを終了します。

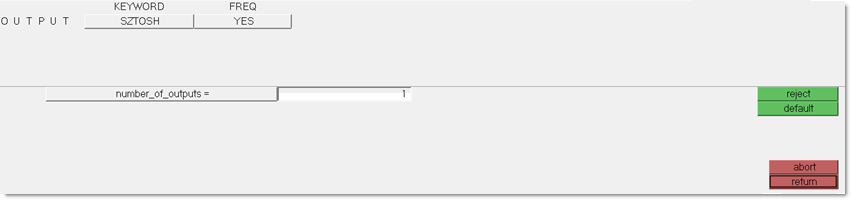

積層順デックの出力リクエストの定義

最適化の実行

- fairing_size.out

- ファイルのセットアップ、最適化のセットアップの情報、 実行に必要なRAMとディスクスペースの見積もり、それぞれの最適化の反復情報、計算時間の情報を含むOptiStruct出力ファイル。fairing_size.femファイルの処理を行う際にフラグが立つワーニングおよびエラーに関しては、このファイルを確認すること。

- fairing_size_des.h3d

- 最適化結果を含むHyperViewバイナリ結果ファイル。

- fairing_size_s#.h3d

- 線形静解析からの結果を含むHyperViewバイナリ結果ファイル。

- fairing_size_shuffling.*.fem

- 積層順最適化の入力デック。前のステージからのDESVARカードとDVPRELカードは削除され、空のDSHUFFLEカードが導入されます。* の記号は、最終反復計算番号を表します。

- fairing_size_shuffling.*.inc

- 積層順最適化のデータが含まれたASCIIインクルードファイル。

を選択します。

を選択します。

をクリックし、

をクリックし、