複合材構造の最適化

積層複合材構造の設計のガイドおよび簡略化を目的とした統合的な最適化ソリューション。

これらのテクニックは個別に適用できますが、コンセプトから最終設計までを導く3フェーズ統合プロセスとして一緒に使用することが推奨されます。これは特に、製造性制約条件が含まれる場合に重要です。最終ステージにおいてこのような制約条件を満足させるためには、設計コンセプトが継承されるよう、最初の段階でこれらを統合しておく必要があります。設計最適化のフェーズ間の移行を容易にするために、自動化ツールが用意されています。

フリー寸法最適化

、構造と材料が同時に設計され得る複合材構造のすべての潜在力を活用した設計コンセプトを作成します。

すべての要素について特定の繊維配向を有した各層の板厚を変化させることにより、構造全体を通して全積層板厚を‘連続的に’変化させ、同時に、各ポイント(要素)における複合積層材の最適な構成を求めます。このステージにおいては、使用可能なそれぞれの繊維配向に板厚寸法が自由であるスーパープライを割り当てるというスーパープライコンセプトを導入する必要があります。スーパープライは、特定の繊維配向の設計可能な全板厚と言えます。さらに、積層順序の影響をなくすために、スーパープライ積層モデルの積層順序を優先させたい場合を除き、この設計フェーズには通常、SMEARオプションの使用が良い選択です。

- 積層材の全板厚の下限と上限

- 個々の配向の板厚の下限と上限

- 個々の配向の板厚パーセンテージの下限と上限

- 個々の配向の一定板厚

- 与えられた2つの配向のバランスをとった板厚

プライ板厚、プライの厚み、およびプライ厚みのパーセンテージ制約条件は、要素セットの定義を介して局所的に適用することが可能です。したがって、これら制約条件の複数のインスタンスがサポートされます。利点としては、プライの連続性を保持しつつ、異なる領域内に異なる制約条件を課することが可能です。たとえば、ボルト接合エリアなどの重要な領域での異なる板厚要件を設計プロセスに織り込むことができます。さらに、ゾーンベースのフリー寸法(パラメータ)最適化を行うことが可能です。ゾーン(領域)は要素のグループを介して定義され、どのゾーンにも属さない要素があっても構いません。ゾーンは通常、設計解釈プロセスを簡易にし、製造性を向上させるために定義されます。フリー寸法(パラメータ)最適化のソリューションから製造可能ゾーンを解釈する必要なく、あらかじめ定義されたゾーンに基づいて最適化が実行されます。解釈プロセスが簡易化される一方で、定義されたゾーンのために最適化がある程度制約されるため、設計の自由度に多少のロスが発生します。

フリー寸法最適化からの標準的な結果は、最適積層設計内でDSIZEカードにより参照され、PCOMP(G)またはSTACKカードで定義された各配向の板厚分布です。しかしながら、3フェーズの複合材設計および最適化プロセスの一部としてフリー寸法を、また、このプロセスのフェーズ2用の入力ファイルを自動的に生成するメカニズムを使用すると、配向毎の板厚分布については、追加のレベルの詳細/結果がドリルダウンされる可能性があります。フェーズ2用に自動的に生成された入力ファイルには、HyperMeshで確認が可能なプライバンドルデータが含まれます。

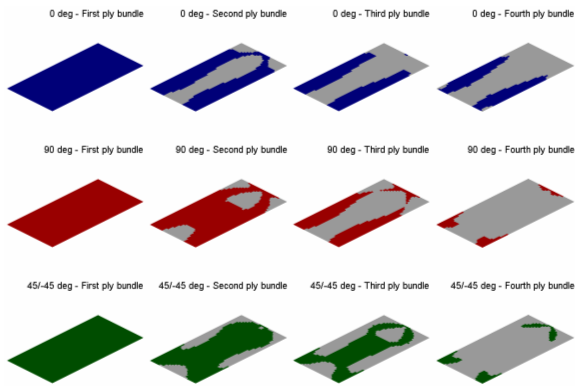

プライバンドルは、同じ形をしたプライの連続した積み重ね(または対象エリア)です。各スーパープライは、4つのプライバンドルのフォーメーションをもたらします。これはデフォルトの挙動であり、変更することが可能です。すなわち、異なる数のプライバンドルをスーパープライからリクエストすることが可能です。ただし、ほとんどの場合、デフォルトのアプローチを使うことが推奨されます。

プライベースの寸法(パラメータ)最適化

プライベースの積層材モデリング

従来のプロパティベースの複合材ベースに加え、OptiStruct 9.0では新たにプライベースのモデリングテクニックが導入されました。このフォーマットでは、積層材はプライエンティティと積層順序により定義され、ネイティブ言語の‘プライブック’基準を複合積層材モデリングと製造に反映します。これはまた、複合積層材がどのように製造されるかに類似しています。PLYカードは、各プライの板厚、配向および材料データ、および構造内でのプライレイアウトを指定します。STACKカードは、PLYを‘接着’し、積層構造を作ります。個々の積層レイアップの各ゾーンのプロパティは、暗黙的ながら独自に定義されます。これにより、単に積層構造の物理的なビルドアップに焦点を当て、フリー寸法最適化で作成された設計には特に複雑であり得る固有のレイアップのパッチ(PCOMP)の確認に関連した負担を排除することができます。

プライベースの最適化

プロパティベースの寸法(パラメータ)最適化では、設計可能なエンティティはPCOMP(G)プロパティに関連したプライ板厚です。プライベースの寸法(パラメータ)最適化においては、PLY板厚が設計可能なエンティティとして直接選択されます。パッチを通してのプライの連続性が自動的に考慮されるため、このアプローチは設計変数定義を大幅に簡易化します。

フリー寸法最適化と同様に、積層材の板厚または特定の配向の板厚を制御するために、幾つかの複合材製造制約条件を使用することが可能です。これらの制約条件はDCOMPカードで定義され、通常Conceptフェーズから継承されるべきです。フリー寸法フェーズで定義された複合材製造制約条件がプライ寸法(パラメータ)最適化フェーズに自動的に引き継がれるようなメカニズムが存在します。これは、フリー寸法最適化で説明したとおり、プライバンドルを含んだプライベースの寸法(パラメータ)最適化(フェーズ2)用の入力ファイルも生成する同じメカニズムの一部です。これを介して、必要なDESVARおよびDVPRELカードが定義され、プライバンドルは最適化用に自動的にセットアップされます。プライバンドルはこれで、繊維配向毎のバンドル毎の最適板厚を決定するためにサイズを整える準備が整います。

加えて、TMANUF、すなわち基本的な製造可能であるプライの板厚が、与えられた設計変数に関連した層に指定されている場合、離散最適化が自動的にアクティブになります。この機能は、プライバンドルを物理的なプライの離散番号を反映した板厚に到達させます。

したがって、プライバンドルの寸法(パラメータ)最適化より、配向毎に必要とされるプライ数が確立されます。

通常、破壊、ひずみといった付加的な制約条件がこの段階で、問題の定式化に追加されます。

積層順序最適化

複合材のプライは、与えられた設計最適化問題について最適な積層順序を決定するために、また、追加の製造性制約条件を満足するように、シャッフルされます。

- 積層順序は、指定した数を上回る同じ配向の連続したプライを有するセクションを含んではならない

- 45°および-45°の配向は組み合わされなくてはならない

- カバーセクション、またはコアセクション、もしくはその両方は、予め定義された積層順序に従わなくてはならない

3フェーズプロセスを使用し、フェーズ2で離散プライバンドル寸法最適化を(TMANUFを介して)実行することにより、複合材プライが生成されます。さらに、フェーズ3、すなわち積層順序最適化用の入力ファイルが、フェーズ2から自動的に生成されます。

パフォーマンスと製造可能性の両方の観点から、プロセスが膨大な数の積層の組み合わせを評価できるよう、独自の効率的なテクニックが開発されています。

複合材構造の最適化におけるフェーズの移行

3つの設計フェーズ間の移行を簡易化するために、OptiStructは、フリー寸法最適化または寸法最適化ステージが収束した後、入力デックを自動的に生成します。

OUTPUT,FSTOSZ(サイジング用フリー寸法最適化)は、フリー寸法(パラメータ)最適化フェーズで使用でき、プライベースの寸法最適化入力デックを書き出す出力リクエストです。各配向につき、複合材インタープリターが、同様の板厚の領域を認識し、それらの領域用にPLYを作成します。結果のデックには、プライベースの複合材モデルを記述するPCOMPP、STACK、PLYおよびSETカードと、最適化データを定義するDCOMP、DESVARおよびDVPRELカードが含まれます。製造性制約条件は、DSIZEカードからDCOMPカードに転送されます。応力/破壊制約条件など追加の設計応答は特に、この最適化ステージで導入されます。

OUTPUT,SZTOSH(シャッフル用フリー寸法最適化)は、プライベースの寸法最適化ステージで使用でき、プライの積み重ねの最適化入力デックを書き出す出力リクエストです。各PLYの塊はそれぞれ、板厚が製造可能な板厚TMANUFに等しい複数のPLYに分けられ、STACKカードがそれに従って更新されます。前のステージからのDESVARカードとDVPRELカードは削除され、空のDSHUFFLEカードが導入されます。設計による要求に応じて、追加のプライブック規則または製造性制約条件をDSHUFFLEカードで定義することができます。

矩形の複合材パネルの例

矩形の複合材パネルの片側が固定され、反対側に先端荷重がかけられています。

このシンプルなモデルは、最終的に製造可能な設計を生成するために、複合材最適化パッケージの3つのフェーズが互いにどのように作用するかを表わすために使用できます。

フリー寸法(パラメータ)最適化

DSIZE 1 PCOMP 1

+ COMP LAMTHK 3.2

+ COMP PLYPCT ALL 0.10

+ COMP BALANCE 45.0 -45.0プライベースの寸法(パラメータ)最適化

コンセプト設計が構築されたら、追加のパフォーマンスの指標を導入する必要があります。この例では、各層における最大主応力を制約しつつ体積を最小化するために、フォーミュレーションを変更します。また、これより前のステージからの複合材製造性制約条件は保持され、DCOMPカードに転送されます。

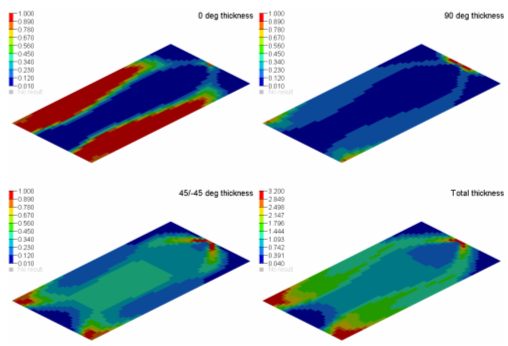

図 4. プライベースの寸法最適化後の板厚

プライ積み重ねの最適化

DSHUFFLE 1 STACK 1

+ MAXSUCC ALL 4

+ PAIR 45.0 -45.0 REVERSE最適化は7回の反復計算後に収束し、結果の積層順序はすべての制約条件を完全に満足しています。

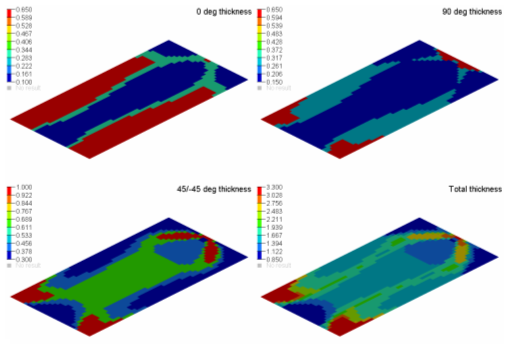

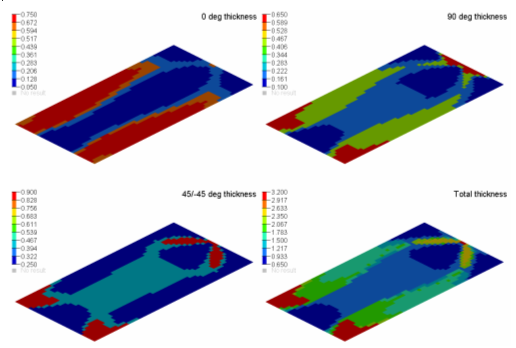

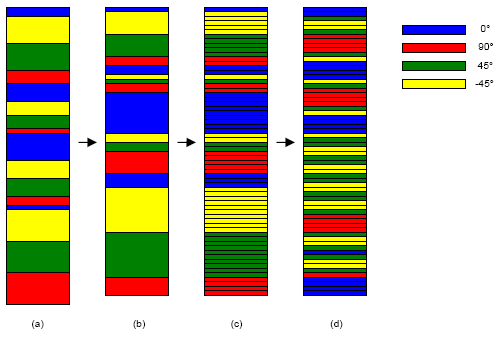

図 5. サイジングおよびシャッフリング最適化中の積層順序

ほとんどの層は積層構造の一部のみをカバーしているに過ぎないため、固有のレイアップの各ゾーンの積層順序は、上の図に示すものとは異なります。ただし、製造可能性は、それぞれのゾーン毎に評価されます。