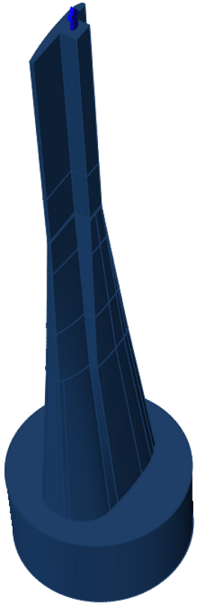

チュートリアル:ポリマーソリッド押出

Inspire Extrudeインターフェース、ソリッドプロファイル押出解析の設定と実行、および解釈のための結果のポスト処理について学習します。

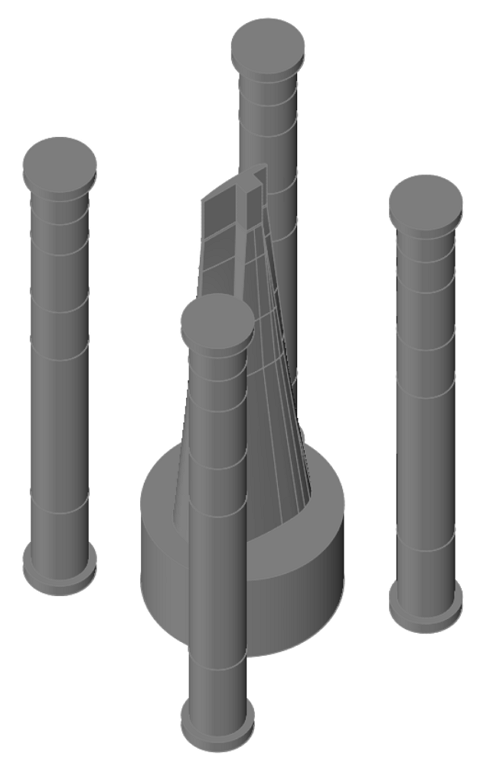

チュートリアルモデルを開く

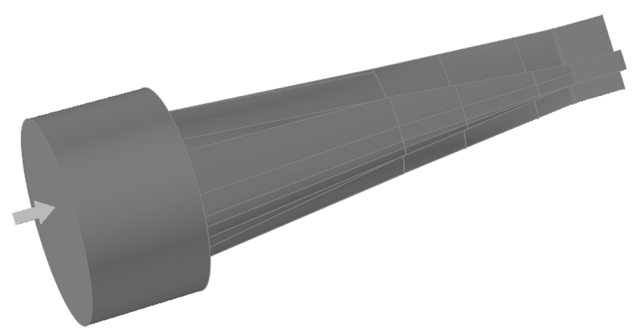

モデルの向きを合わせる

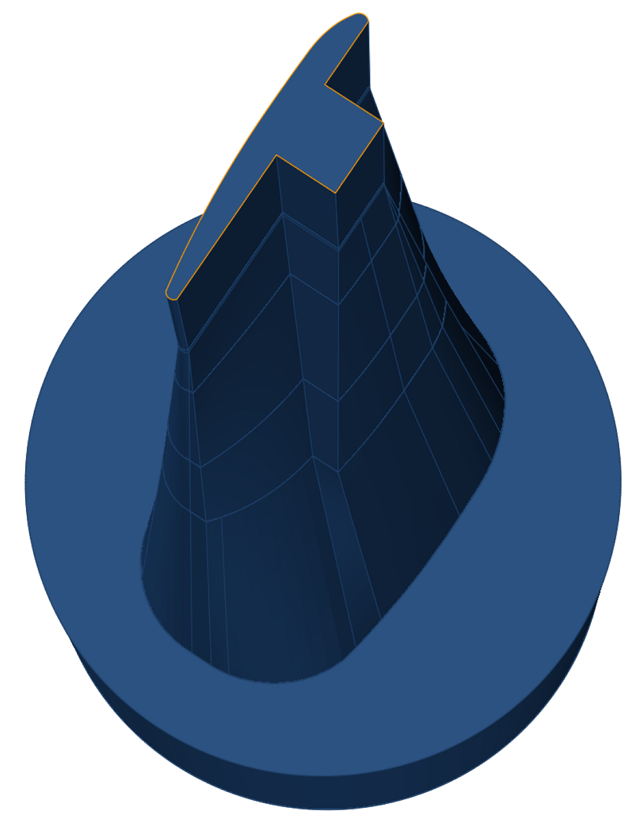

流動ボリュームの抽出

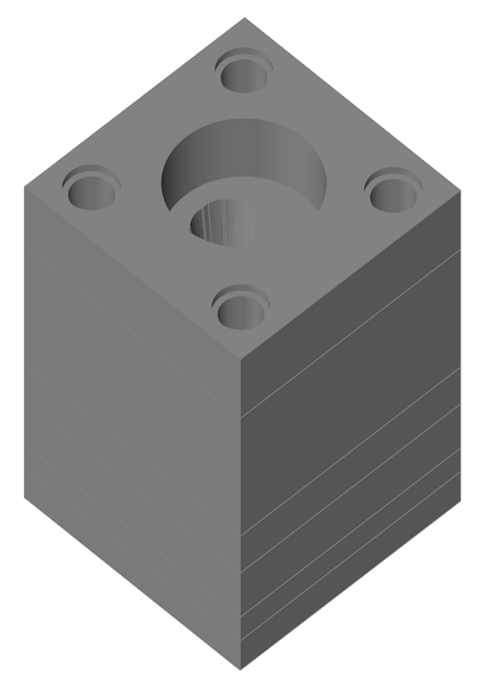

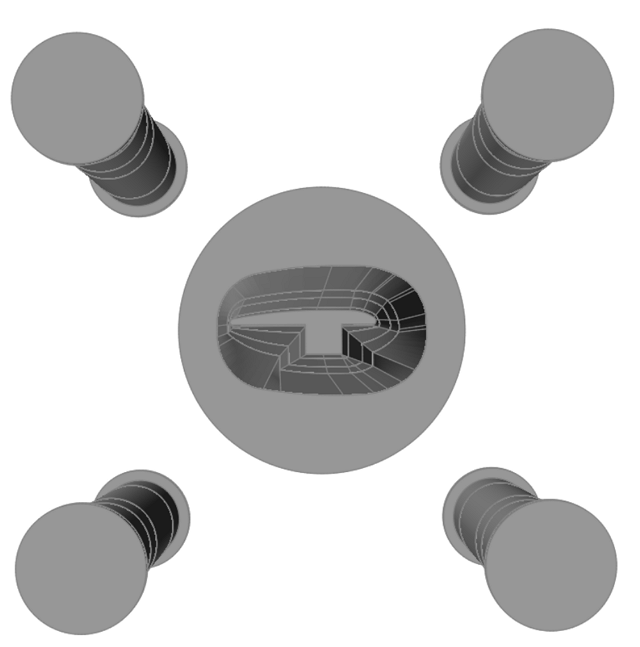

不要なソリッドの削除

-

ソリッドを選択しやすいように、モデルの向きを設定します。

-

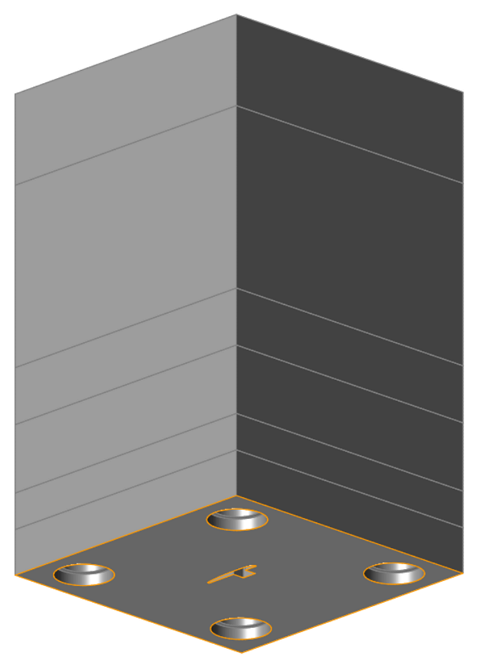

流動ボリュームに属するソリッドを選択し、Hを押してこれらを非表示にします。

-

残りのソリッドを削除します。

- Aを押して、残りのソリッドを表示します。

-

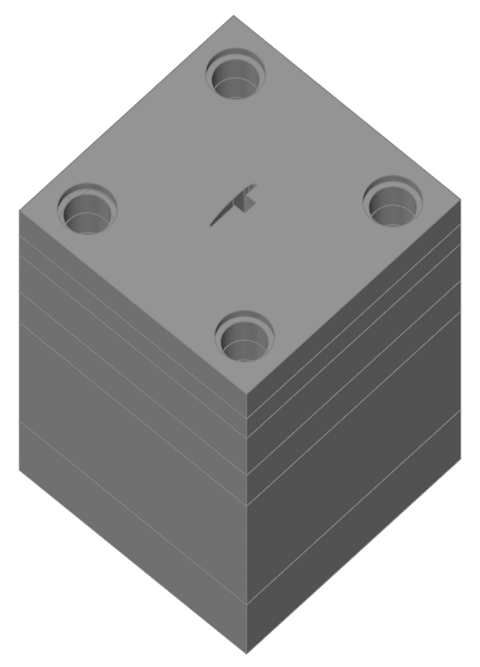

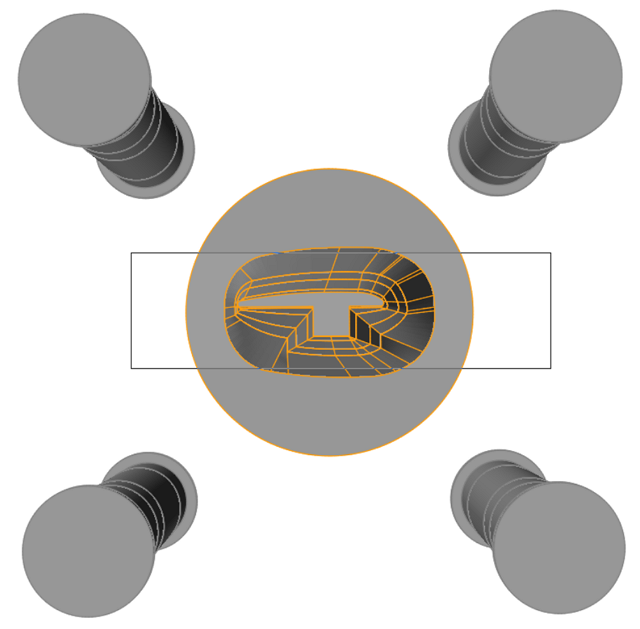

CTRLを押したまま、モデルの外部にある複数のソリッドを選択します。

-

Hを押して、選択されたソリッドを非表示にします。

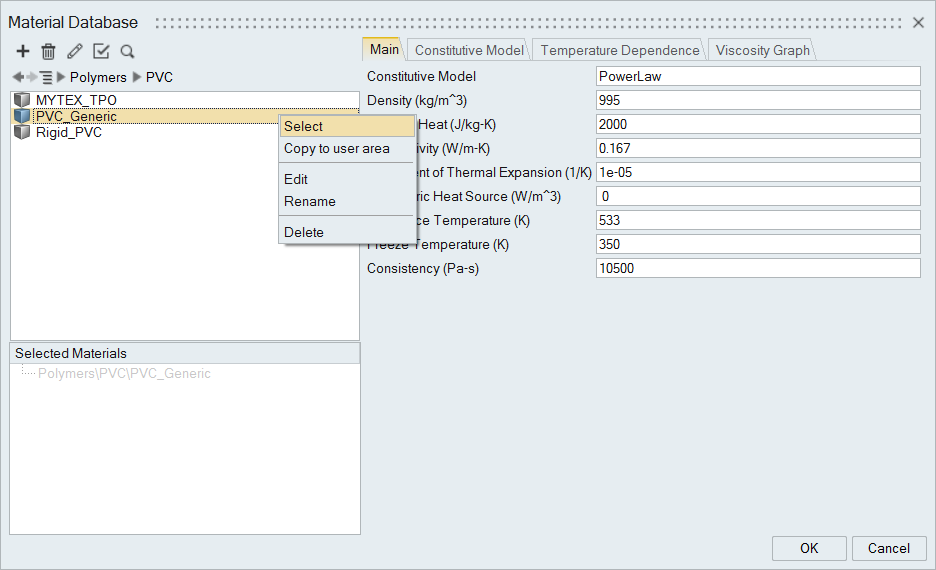

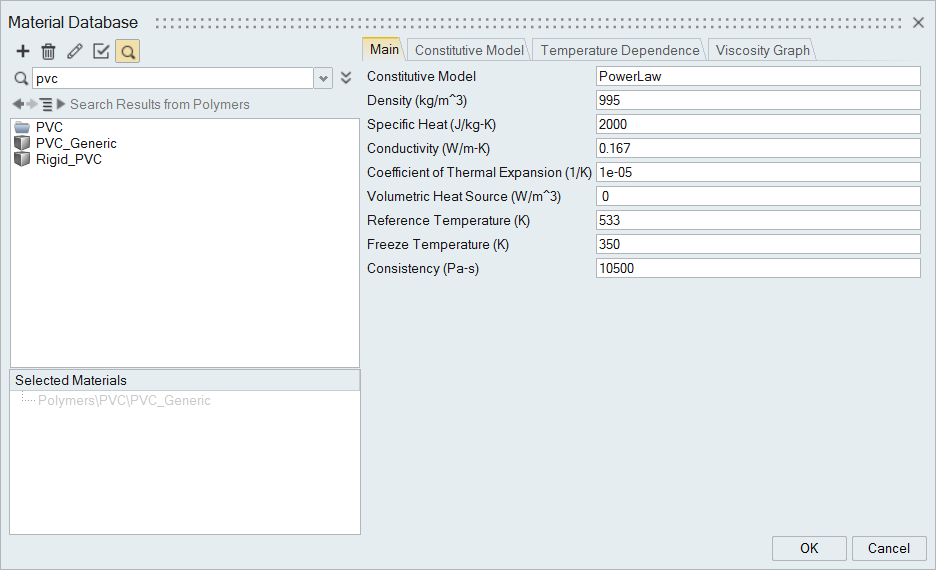

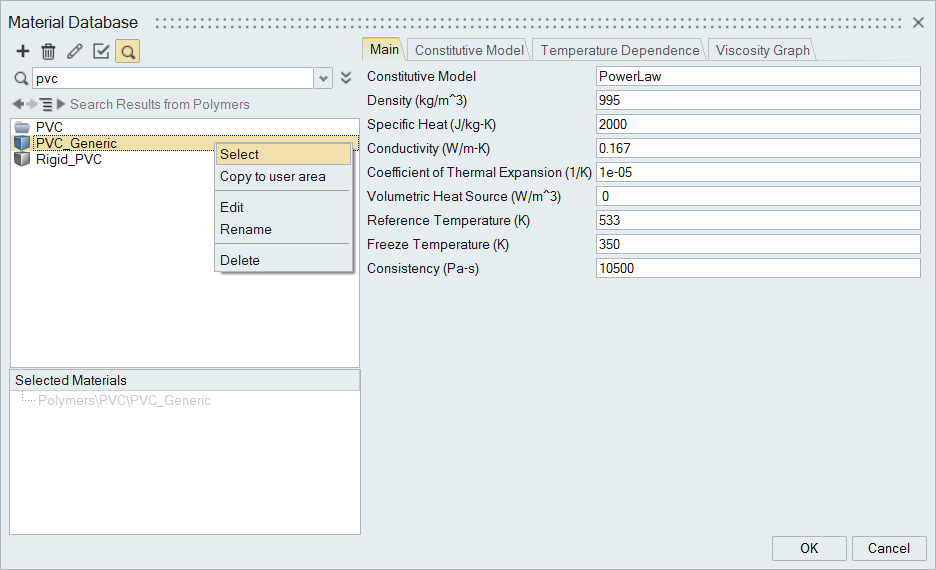

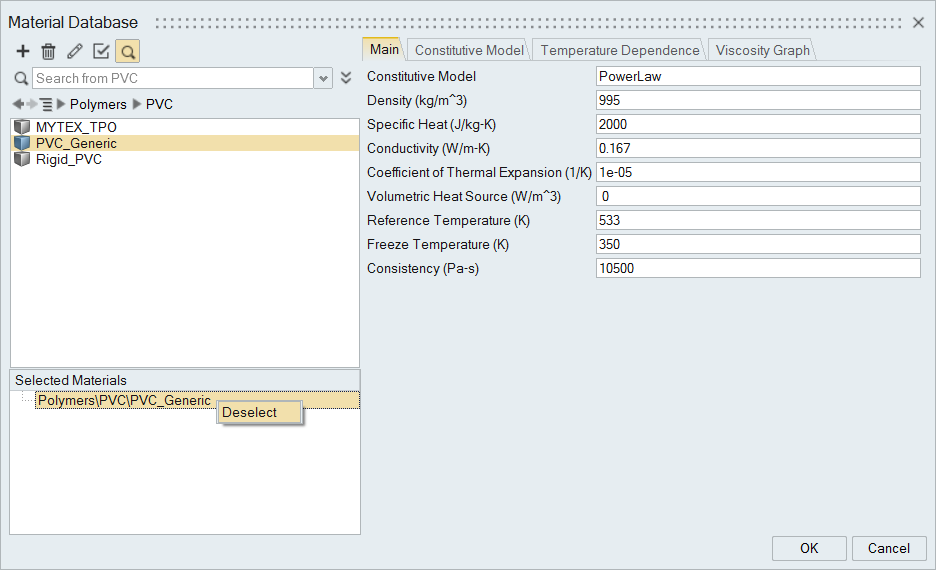

材料の選択

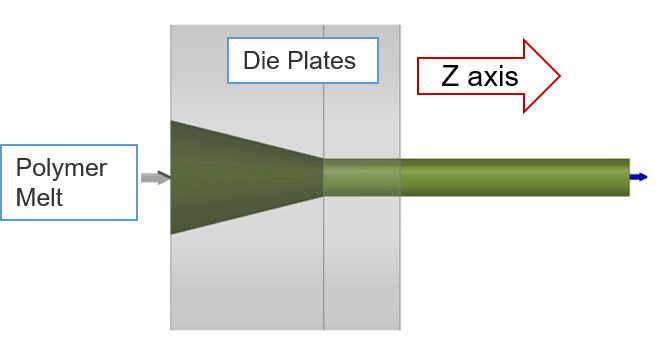

処理データの指定 - 入口

-

入口アイコンをクリックします。

-

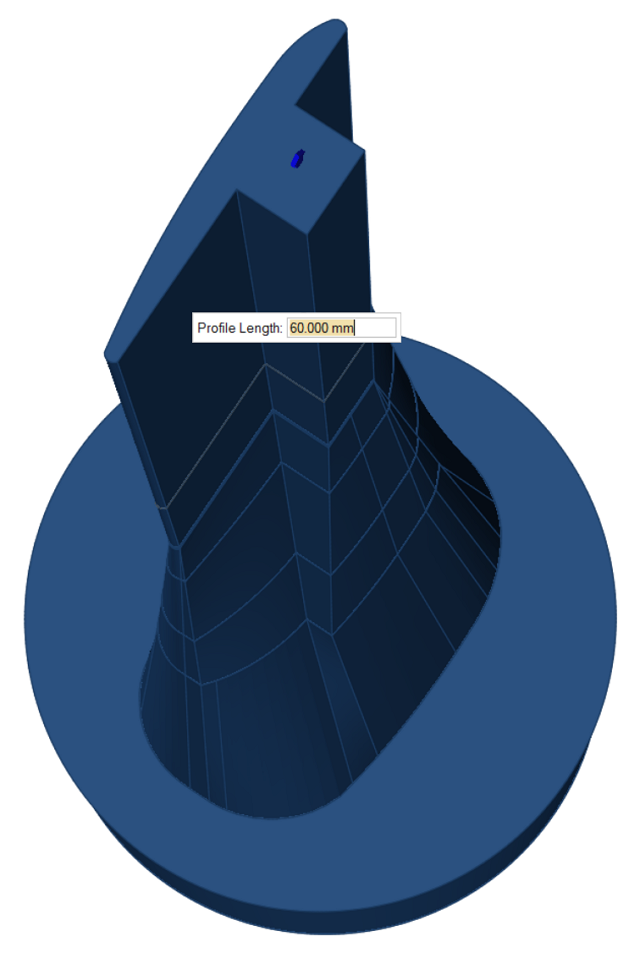

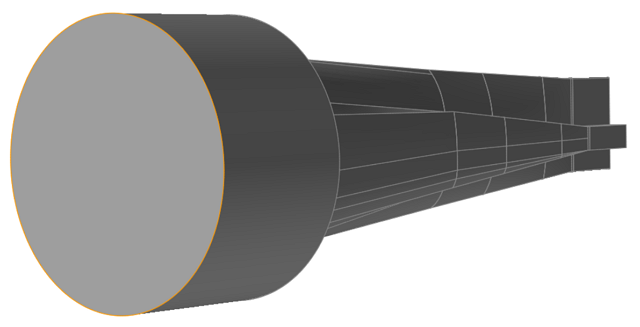

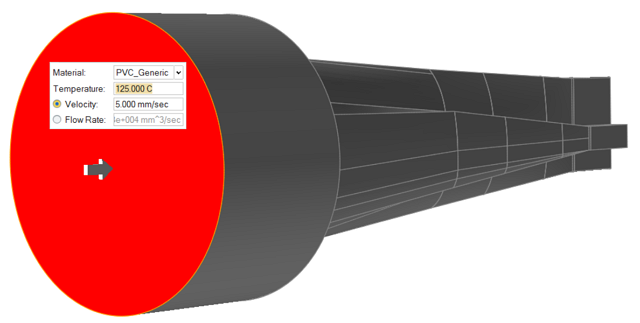

ポリマー融液の入口領域にズームインし、入口フェイスを選択します。

-

入口条件を指定します。

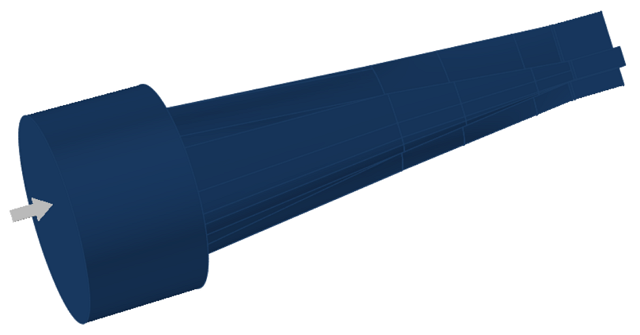

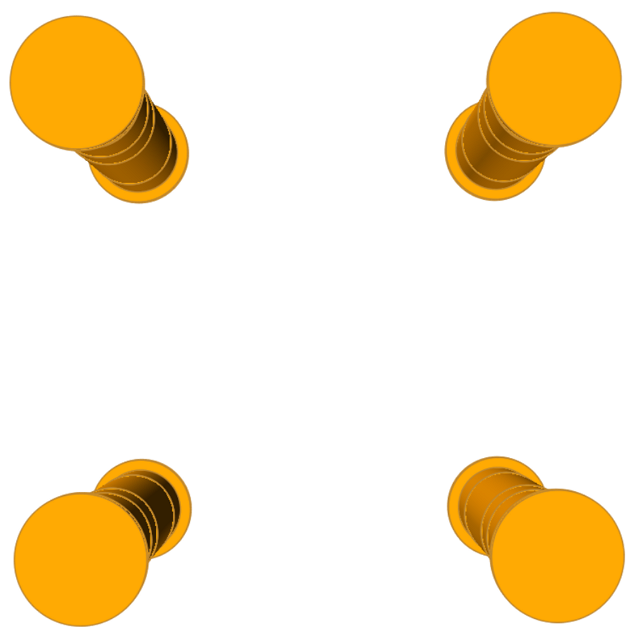

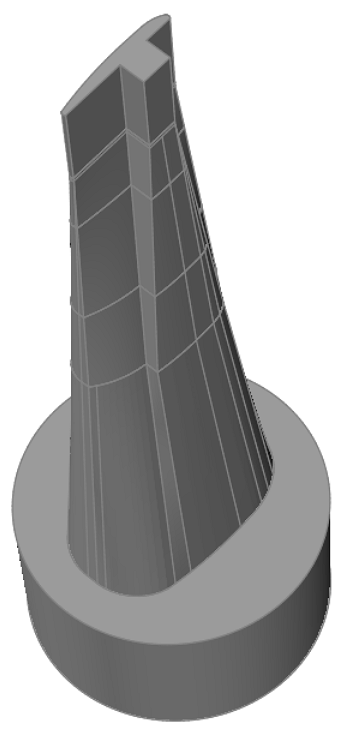

ソリッドのポリマー層への編成

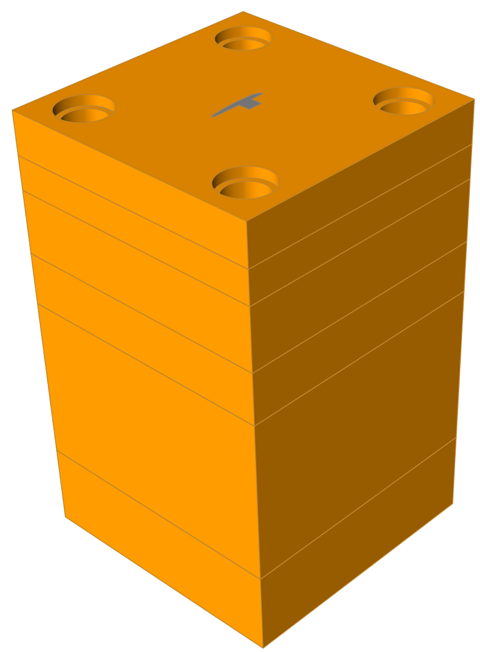

プロファイルソリッドの作成

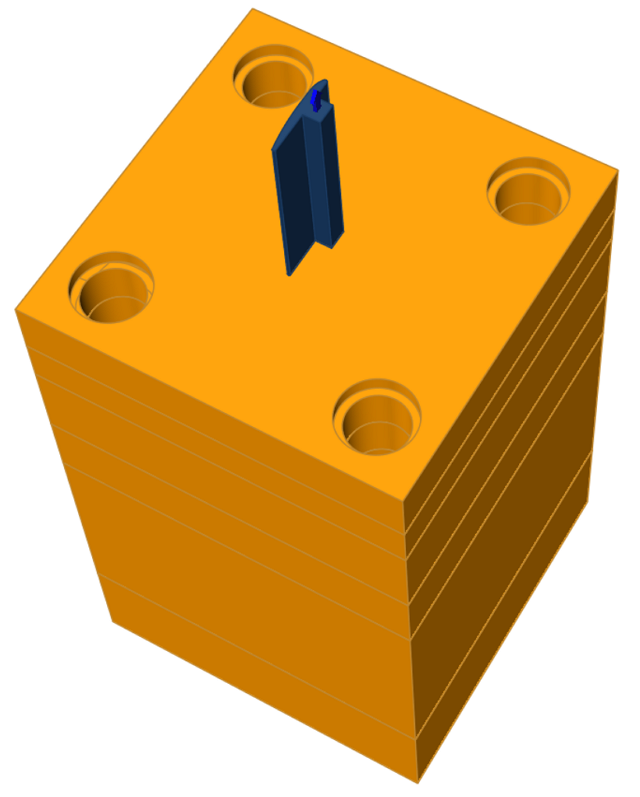

ダイスアセンブリソリッドの削除

モデルの保存

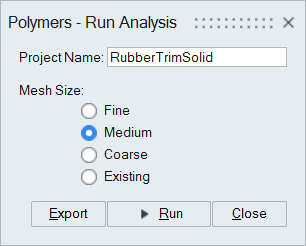

シミュレーションのためのジョブのサブミット

-

解析の実行アイコンをクリックします。

-

解析プロセスのパラメータを指定します。

- 実行をクリックします。

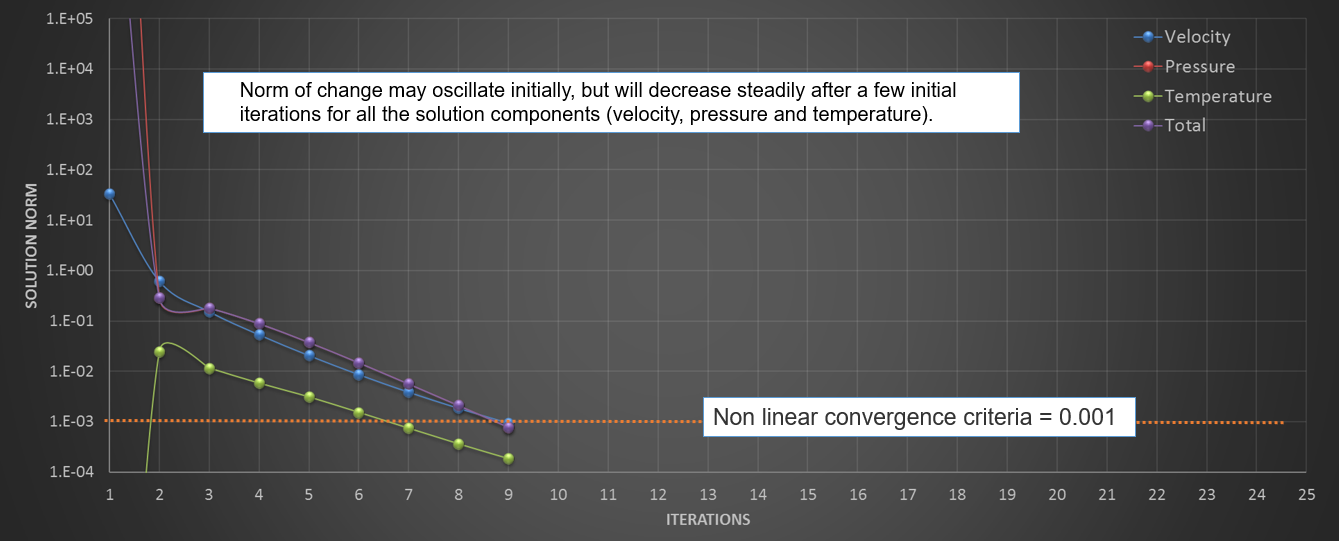

ジョブステータスのモニター

OUTファイルデータの解釈

- OUTファイル:これは、入力データの検証に役立ち、結果の簡単な概要を提供するASCIIファイルです。

- H3Dファイル:これは、詳細な結果が含まれるバイナリファイルです。

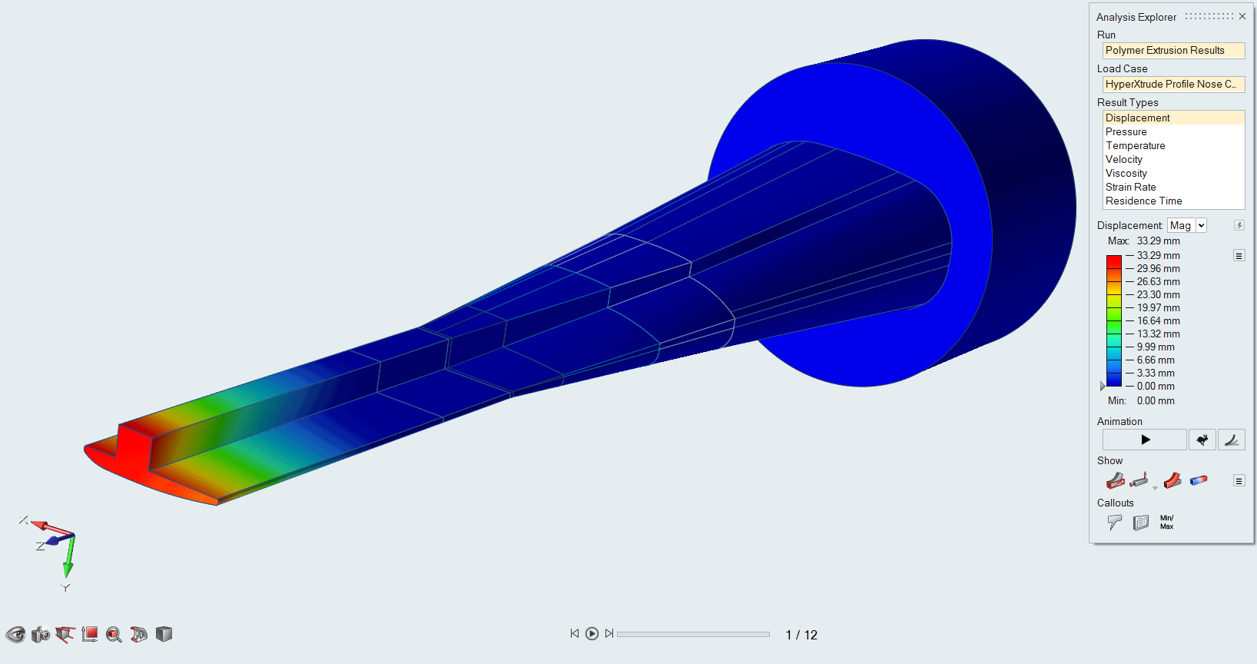

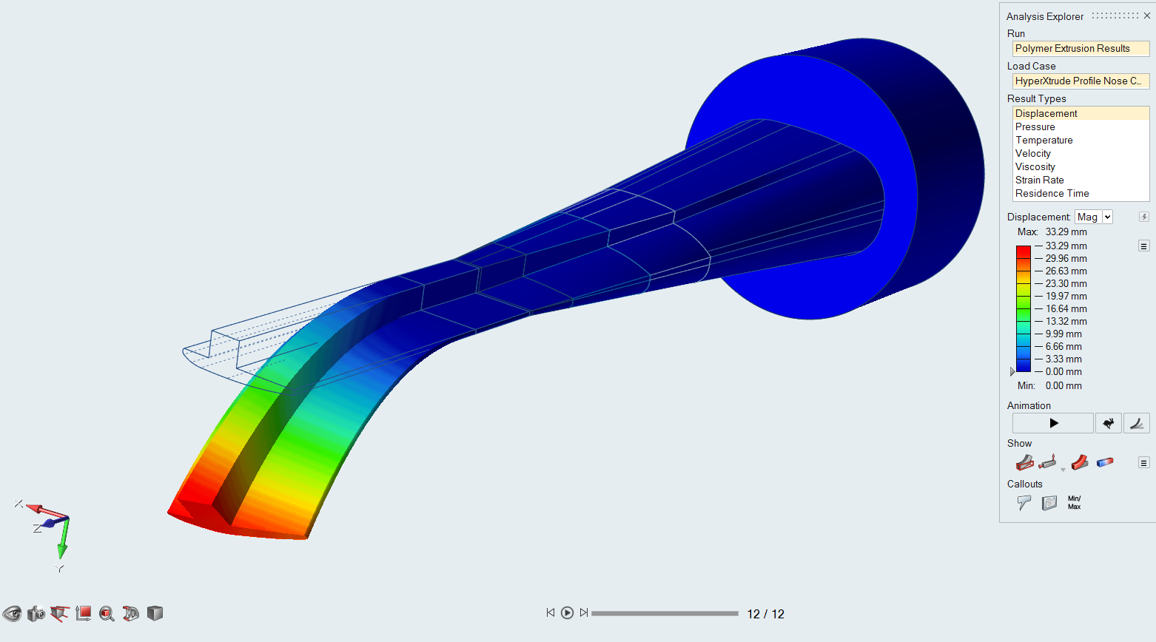

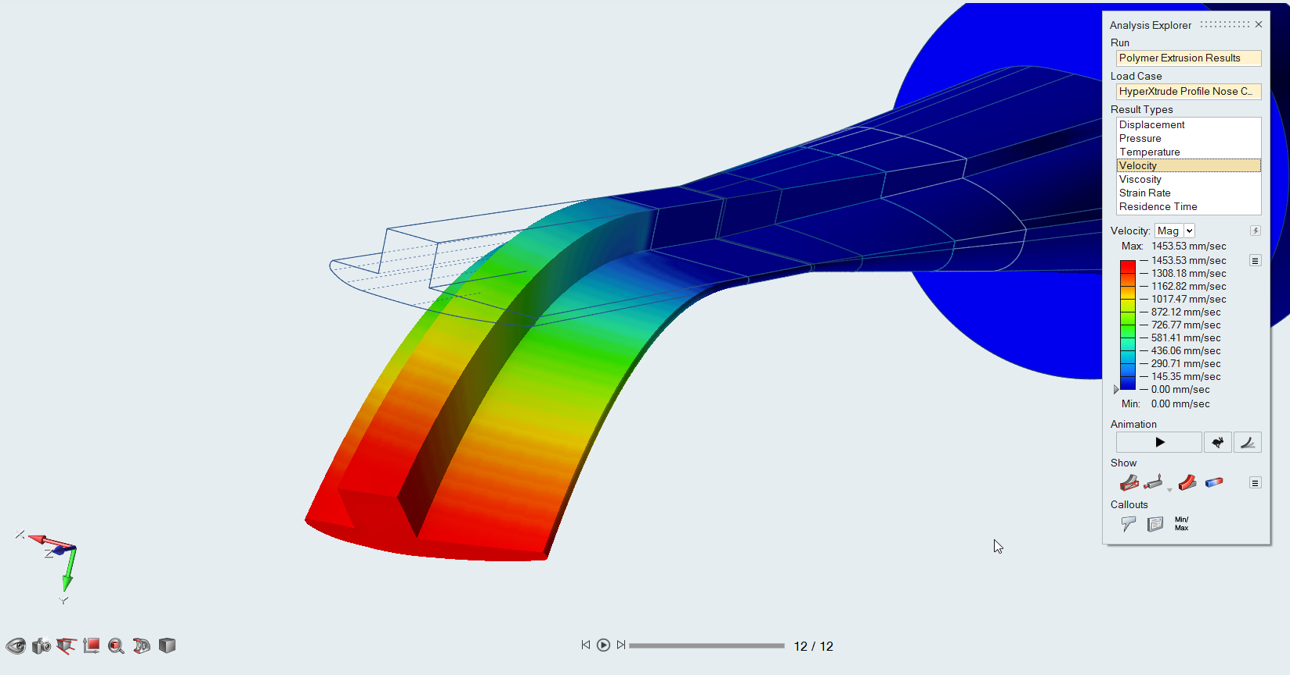

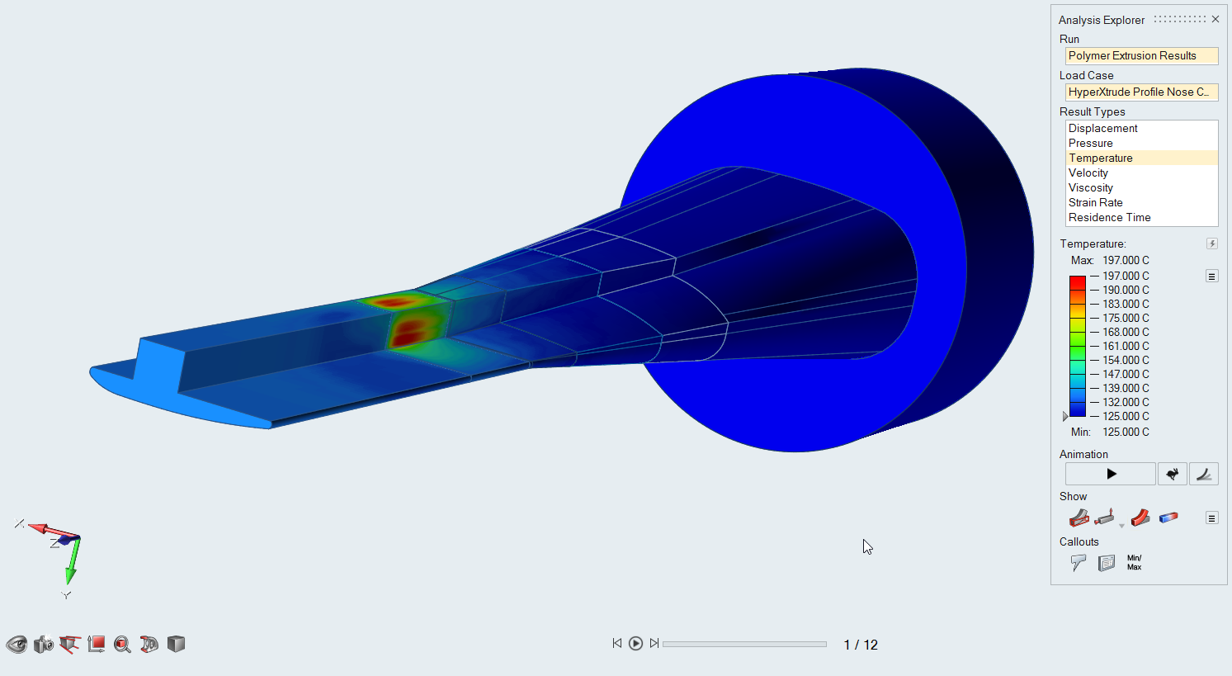

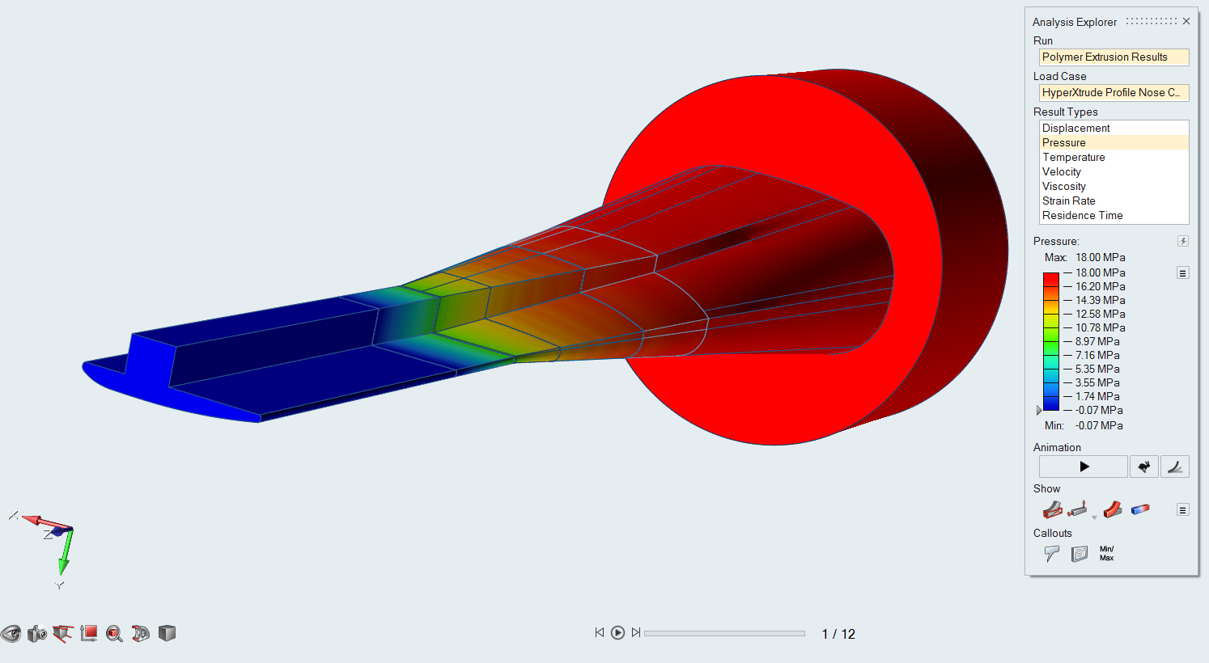

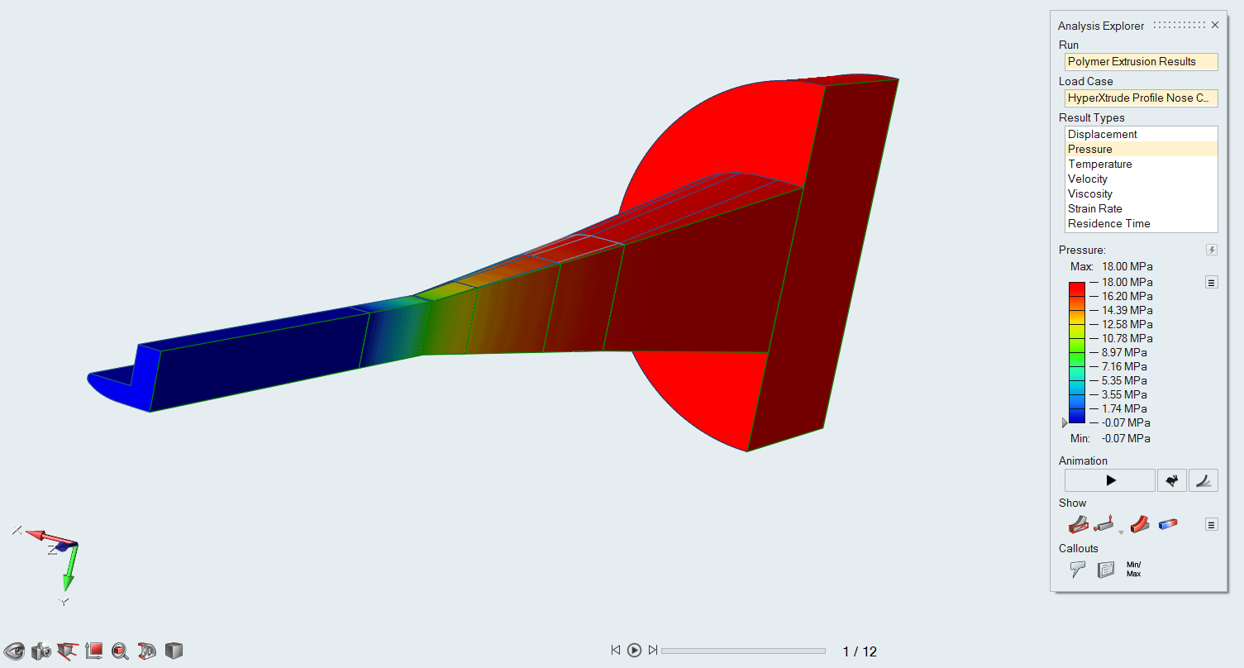

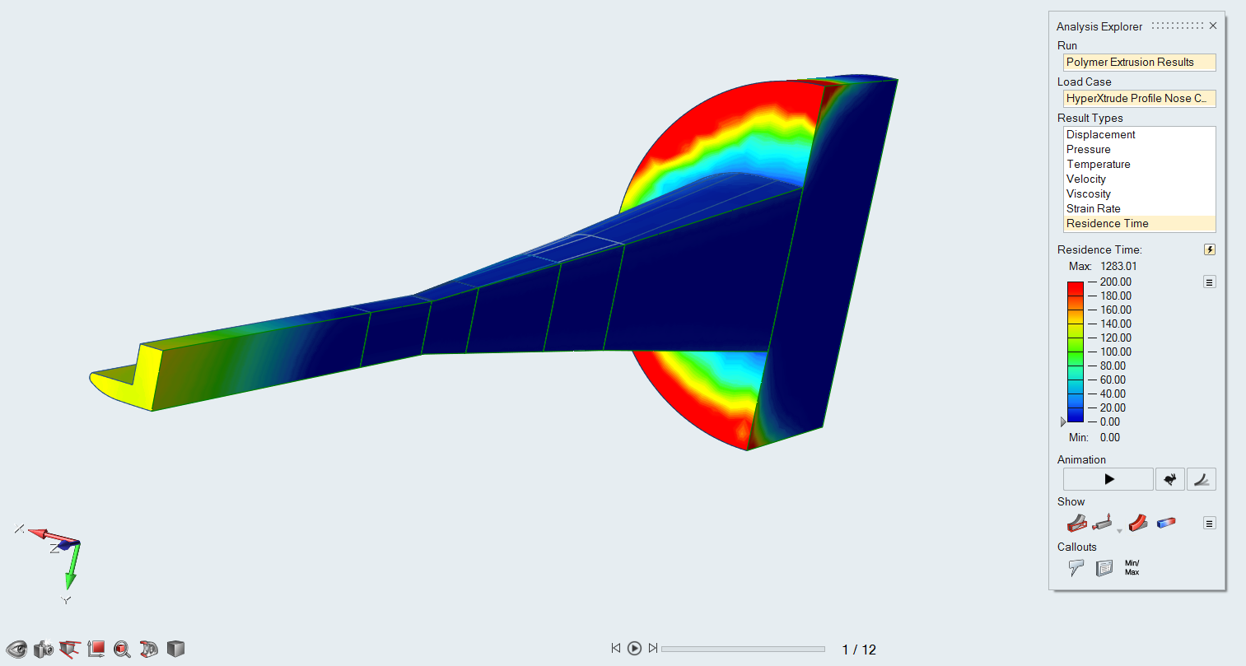

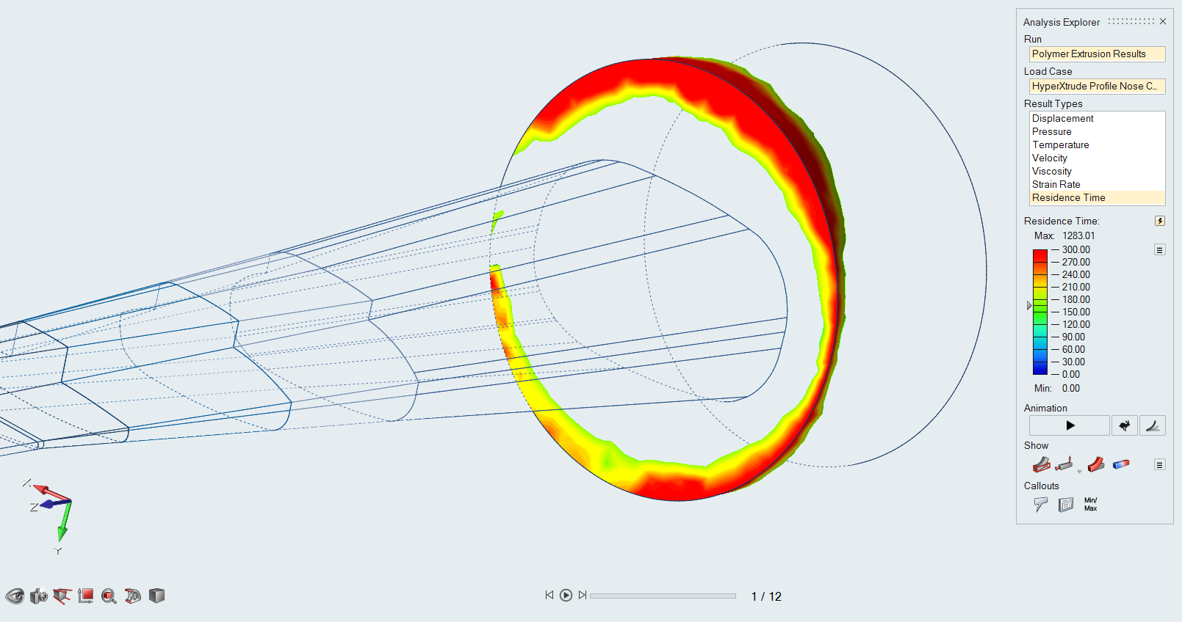

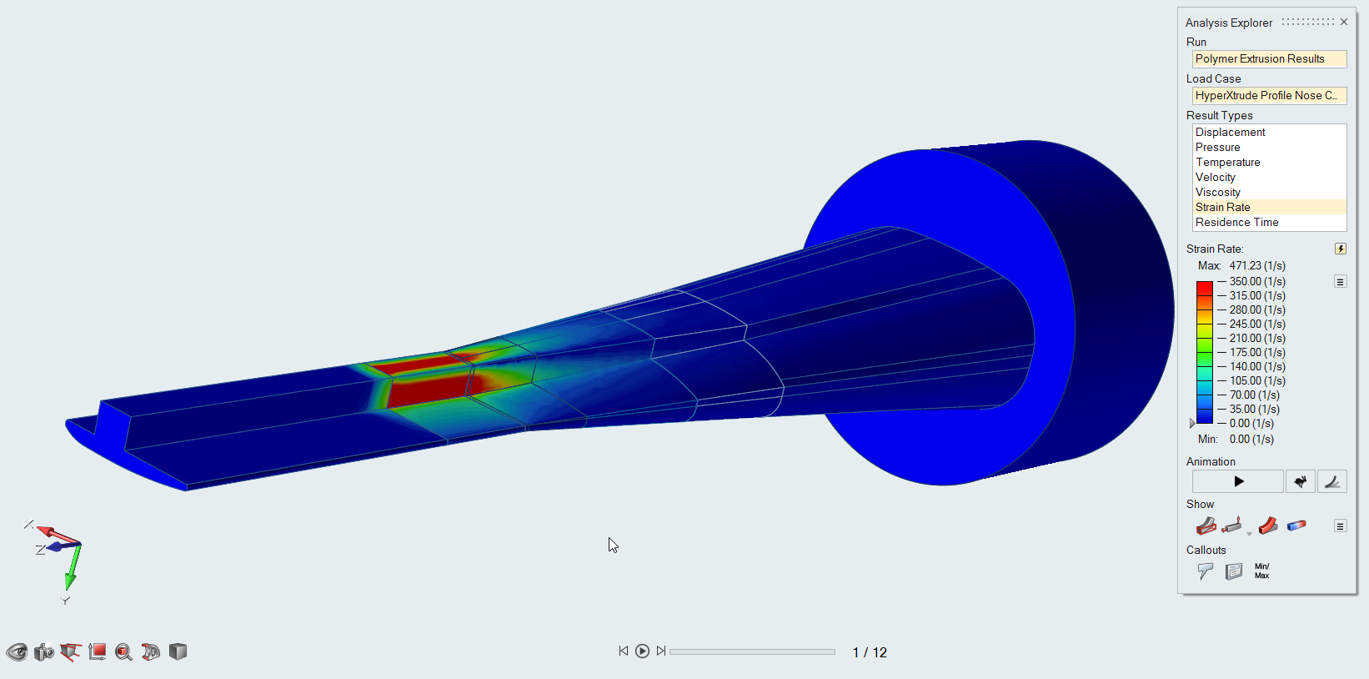

シミュレーション結果の表示