スポット溶接疲労解析

構造でのスポット溶接の疲労性能の検討が可能です。

Figure 1. スポット溶接疲労

スポット溶接の長さは、割り当てられているシェル板厚によって決定されます。T1とT2が2つのシェルの板厚である場合、スポット溶接要素の長さLは(T1+T2)/2となります。

インプリメンテーション

HyperLifeでは、溶接での疲労挙動をモデル化するために、簡略化されたスポット溶接表現が使用されます。

1つの溶接物に、さまざまなタイプの接合部と溶接された、多数の断面がある場合があります。ただし、この項では、スポット溶接部が含まれる断面の解析のみについて説明します。その他の溶接タイプの詳細については、シーム溶接疲労解析をご参照ください。

簡略化されたスポット溶接表現

スポット溶接は、シェル要素(PSHELL)の2つのシートに結合されたCBAR、CBEAM、CWELD、またはCHEXA要素として表されます。CWELD要素とCBEAM要素は、内部的にはCBAR要素と等価です。CHEXA要素の節点力は、各面の幾何学的中心でのビーム力として解いてから、他の1次元要素と同じように疲労計算で考慮されます。

スポット溶接疲労

Figure 2. スポット溶接疲労の位置

次の項では、Figure 3で示した3つの各位置で応力および後続の損傷がどのように計算されるかを示します。

シート位置(1または2)

シート位置1または2では、損傷は、溶接がシート / シェルに結合される点で計算されます。

シート位置1は、ナゲット(1次元要素ナゲット)のエンドA (grid GA)およびナゲット(CHEXA要素ナゲット用の)最も小さいIDに対応するフェイスによって特定されます。CHEXAナゲットの構造については、疲労の入力 / 出力をご参照ください。

シート位置2は、ナゲット(1次元要素ナゲット)のエンドB(grid GB)およびナゲット(CHEXA要素ナゲット用の)最も大きいIDに対応するフェイスによって特定されます。CHEXAナゲットの構造については、疲労の入力 / 出力をご参照ください。

Figure 3. シート位置での着目する力とモーメント

--右記の場合;

- 溶接要素の直径

- 損傷計算に考慮されているシートの板厚

- 次のように計算;

等価半径応力は、(デフォルトでは18度)の間隔で計算されます。の値は、in the Assign MaterialツールのNANGLEフィールドを変化させることによって修正できます。次に、レインフローサイクルカウンティングを使用して、各角度()での疲労寿命および損傷を計算します。その後、最悪の損傷値が選択され、出力されます。他のシートについても同様の方法が実行されます。

ナゲット位置

Figure 4. ナゲット断面での着目する力とモーメント

--右記の場合;

は、溶接要素の直径です。

は、損傷計算に考慮されているシートの板厚です。

応力は、(デフォルトでは18度)の間隔で計算されます。の値は、in the Assign MaterialツールのNANGLEフィールドを変化させることによって修正できます。等価絶対値最大主応力は、各について、およびから計算されます。これらの応力は、後続の疲労解析に使用されます。レインフローサイクルカウンティングを使用して、各角度()での疲労寿命および損傷を計算します。その後、最悪の損傷値が選択され、出力されます。他のシートについても同様の方法が実行されます。

疲労の入力 / 出力

スポット溶接疲労解析のための疲労入力は、次のカテゴリに分けることができます:

疲労要素識別

- スポット溶接(CBAR、CWELD、CBEAM)は、グループとして結合されるシートと参照されます。これらのグループは現時点ではコンポーネントを介して参照されます。

- 最小シェル要素板厚の関数であるスポット溶接の直径は、Assign Materialダイアログで入力する必要があります。

- 結果ファイルには、HyperLife Assign Materialツールに自動的に参照されるシェル板厚出力が含まれます。

- CHEXA要素を使用して、スポット溶接疲労解析の溶接要素を定義できます。その場合、節点力は、シェルに結合された面と向かい合う面の面心での、対応する力とモーメントとして解かれます。シートに結合されたCHEXA要素の面は、必ず、次の順序の節点で構成されている必要があります。

Figure 5. スポット溶接疲労でシェルとの結合面として使用される必要がある、CHEXAの面

また、スポット溶接疲労のためのCHEXA要素のデフォルトの溶接要素直径は、結合面中心からエッジまでの最短距離の2倍と等しくなります。

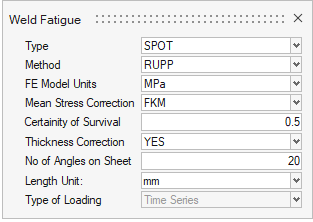

疲労パラメータ(Spot Weld Fatigueダイアログ)

Figure 6.

- スポット溶接疲労解析を計算するには、現時点ではRUPP法が適用されています。

- スポット溶接疲労パラメータは、このダイアログで適用されます。

- 平均応力および板厚補正は、対応するパラメータがAssign Materialダイアログで適用されるとアクティブになります。

FKM平均応力修正の詳細については、単軸S-N疲労の下のFKMセクションをご参照ください。

- このダイアログでは、FEモデル単位が指定されます。指定されるデフォルトの単位はMPaです。板厚参照は、FEモデル単位の選択に基づいて自動的に修正されます。

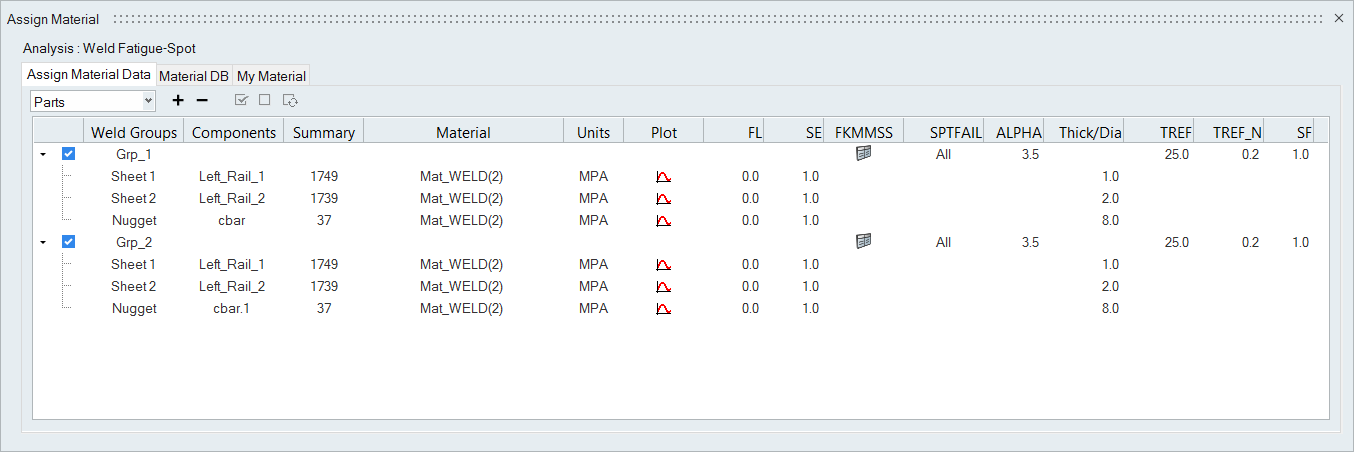

Figure 7.

疲労材料

- スポット溶接グループに関連付けられる材料プロパティ(シート1、シート2、およびナゲットのSN曲線属性は、Assign Materialダイアログ(My MaterialまたはMaterial DatabaseタブからのSN属性)で指定されます。

- 平均応力感度値および板厚補正値は、Assign Materialダイアログで指定されます。

- デフォルトでは、シートのシェル板厚はモデルから参照されます。シートはHyperLifeで編集が可能です。

- スポット溶接直径は、Assign MaterialダイアログのThick/Diaエントリで指定します。

- デフォルトでは、TREFは25mmにセットされており、これは、標準で指定される1インチと同等です。

Figure 8.

- SPTFAIL

- 損傷評価オプションタイプ

- ALPHA

- SPTFAILフィールドのAUTOオプションを決定するために使用されるαの値

- TREF

- 板厚効果考慮のための参照板厚

- TREF_N

- 板厚効果考慮のための指数

- SF

- 応力スケールファクター。

疲労荷重

- 通常の疲労解析と同様に、疲労荷重はLoad Mapツールで指定されます。

出力

スポット溶接疲労解析の出力は、通常の疲労解析結果と同じように提供されます。SHEET、NUGGET、ALLまたはAutoについての損傷および寿命の結果は、Assign MaterialダイアログのSPTFAIL選択に基づいて入手されます。損傷計算は、Autoが選択されている際は最悪の損傷をリストします。