ばらつき分析

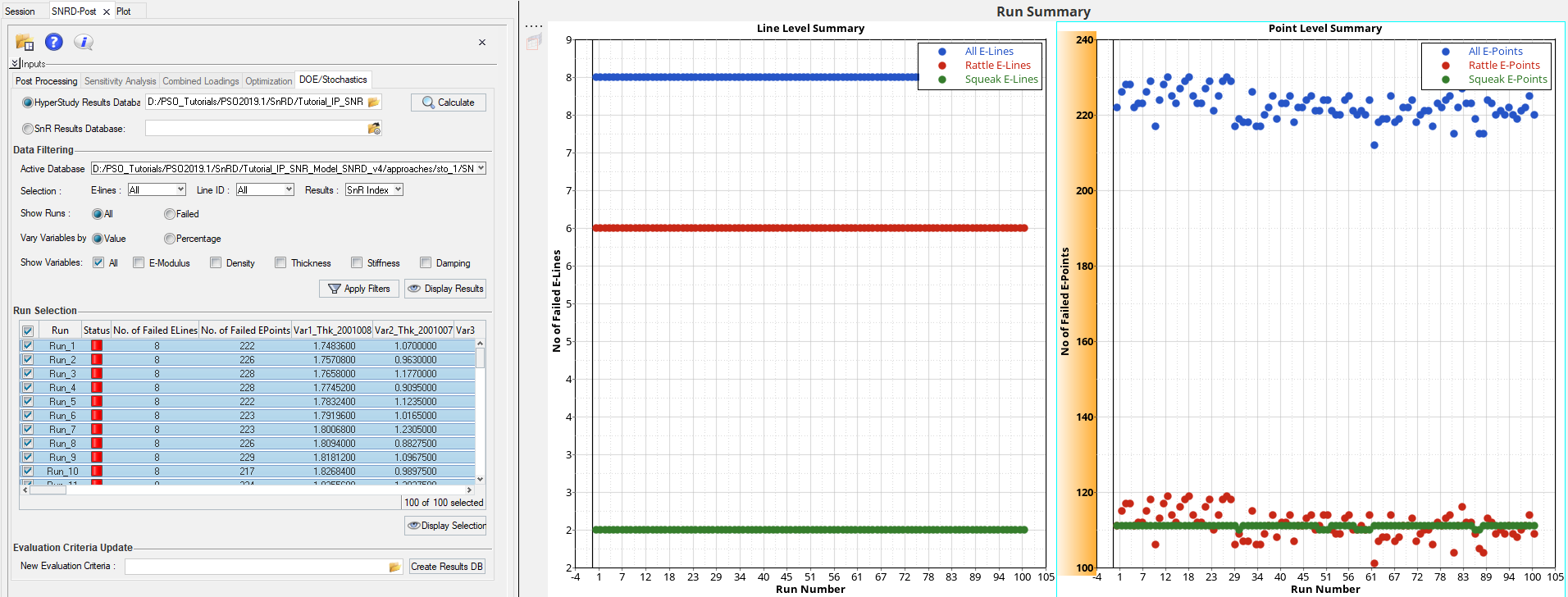

SnRDの確率統計ポスト機能と実験計画法モジュールを使用すると、数千件のシミュレーション結果を機能的な方法で調査できます。複数のばらつき調査の解析がセットアップされ、結果がインポートされると、高度な深く掘り下げた調査を行うために、SnRDは自動的にすべてのきしみ・がたつき結果をポスト処理します。この解析から複数の指針を得ることができます。そのいくつかについて以下で説明します。

ばらつきがS&Rの動作に及ぼす効果

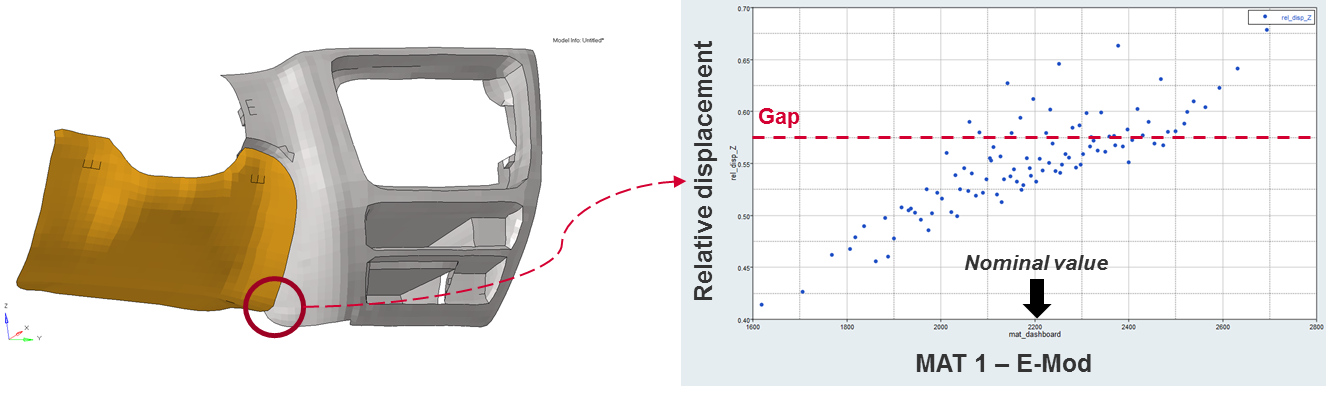

製造プロセスや組み立てプロセスに起因して材料特性や固定剛性がばらつきを持つ場合、そのばらつきがS&Rの動作に及ぼす効果を把握することが重要になります。

複数のパラメータのいずれかを選択することで、応答のばらつき範囲を以下の形式で迅速に特定できます:

- 相対変位の最大値と最小値

- すべてのインターフェースのSnRインデックス。不具合が発生するかどうかを判断する指標となります。この場合の不具合とは、がたつきまたはきしみの発生です。

- きしみ・がたつきの発生リスクのないパラメータ範囲。これは製品品質を考える上で重要な指標になります。

上記で取り上げた情報は、さまざまなグラフィックが用意されているため、診断プロセスで効果的なほか、組織の他部署、特にCAEに携わらないコミュニティに結果を伝達するうえで有用です。視覚化の例として、ばらつきの組み合わせ別に見た不具合箇所のグラフィック表現と表形式ビューを以下に示します。

S&Rの動作に対する経時効果

部品間の結合剛性(PBUSHのKi値)などのパラメータのばらつきによって、結合したパート間のプリテンション減少の様子を表現できます。これは、特に長期間にわたる使用に起因して、アセンブリにきしみとがたつきが発生する根本原因として多く見られるもののひとつです。

確率統計や実験計画法の機能を使用することで、設計の限界や異音リスクが悪化する条件を見極めることができます。SnRの解析では、剛性低下がどのくらいになると、どこで問題が発生するか、それがどの程度重大であるかを示すことができます。

この診断プロセスにより、プロジェクト担当チームは適切な固定方法を選択でき、改善した仕様をサプライヤーに指定できます。このように、不具合を予測することによって、がたつきやきしみを検出でき、本番開始後の一時しのぎ対策に頼ることなく、ロバストな技術的対応を実現できます。

傾向と最適条件

多くの場合、きしみとがたつきの問題には、全体的な剛性よりも局所的な剛性の問題が関連しています。つまり、解決策は、NVHに対する従来の、剛性が高いほど優れているという考え方と異なることが普通です。

実験計画法を使用すると、相対変位応答が最小になる最適条件を求めることができます。一般的に、技術者は重量とコストの削減を目指しています。したがって、より柔らかい材料を使用できると同時に性能を向上または維持できる代替策を見出すことが、顧客からの高い評価につながります。

- 材料の剛性値だけを見ていると、性能上の問題が発生することがある。

- 軟質材料は低コストで、性能面でも有利である。

- 剛性の経時低下によって性能が低下することがない。

- また衝突性能の観点では、乗員の膝にかかる力や乗員の動きの点から、運転席周辺では運転席側下部カバーが重要な部品のひとつと考えられる。エネルギーを吸収できる軟質材料を使用することで、対衝突性能の向上を図ることができる。