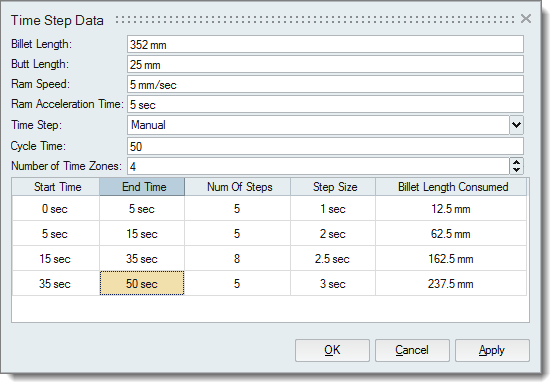

タイムステップデータダイアログの手動オプションを使用して、非定常問題の時間ステップを制御および変更します。これにより、そのサイクル中に最大5つの異なる時間ステップサイズ(ゾーンと呼ばれる)を定義できます。

Inspire Extrudeは自動的にサイクル時間を見積もります。このサイクル時間を短縮し、フルサイクル解析より短い時間で解析を行うことができます。

-

Extrusionリボンから、Process DataツールにあるVTS

ツールをクリックします。

時間ステップデータダイアログが表示されます。

-

ビレット長さ欄に、据込後のビレットの長さを設定します。この値は、作成されたビレットの長さに一致します。これは測定して確認できます。

-

ビレット長さ欄に、バットの長さを設定します。この値は一般的に1インチです。短いビレットの場合、実際の値がわからなければ、1インチかビレットの長さの10%のうちどちらか小さい方を使用します。例えば、ビレットの長さが5インチの場合、バットの長さとして0.5インチを指定します。

-

Ram Speed欄に、パンチ(ダミーブロックまたはラム軸とも呼ばれる)の移動速度を入力します。

-

時間ステップには手動を選択します。

-

サイクル時間を短縮するには、新しい値を入力します。

-

時間ゾーンの数を選択します。

- 各時間ゾーンに対し、終了時間とNum Of Stepsのみを変更できます。残りのデータは自動的に計算されます。

-

OKをクリックします。

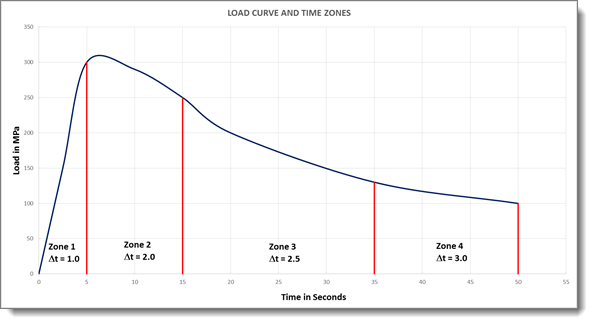

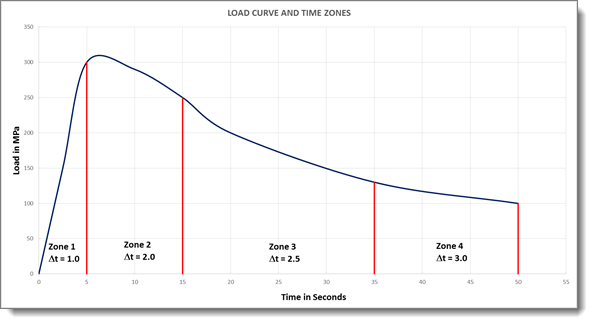

次の図に、上記テーブルの4つのゾーンの時間ステップサイズが荷重曲線にどのように対応しているかを示します。ソルバーが解を計算する際、0~5.0秒の間では1秒の時間ステップサイズが使用されます。つまり、ポストプロセッサでは、毎秒後の解を確認できます。次の5.0~15.0秒の間では、2秒ステップで時間を進めます。つまり、5.0、7.0、9.0、11.0、13.0、15.0と進みます。同様にして、残りの2つの時間ゾーンについても、それぞれ2.5秒、3.0秒の時間ステップサイズで時間を進めます。Inspire Extrudeでは、時間ステップを定義する際、1~5の時間ゾーンを指定できます。計算される解の質は、ステップのサイズに影響されないことに注意してください。