音響空洞メッシング

音響空洞メッシングは、車両の空気領域または同様の閉じた構造モデル内部の音響モード(または定在波)を計算するために使用される流体ボリュームメッシュを作成します。

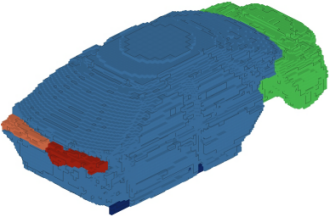

図 1.

音響空洞メッシングは、特に細かい、あるいは複雑なメッシュの場合、CPUの負荷が大きいプロセスとなり得ます。しかし、これは追加のCPUコアによって補うことが可能です。音響空洞メッシャーは、マルチコア環境を活用するためにマルチスレッド化されます。

空洞の認識方法

穴やギャップの補修は、構造モデル内で閉じられた空洞の定義に欠くことのできない部分です。プロセスは、構造モデル内に不可避的に存在する重要度の低いギャップや穴(スピーカーホールなど)の補修に例えられます。

ギャップはその最も長い寸法を基に、細長い開口部として定義されます。穴は、それを通る球の半径により定義される開口部です。穴やギャップのパッチの寸法を指定することにより、自動検索で空洞をどのように定義するかをコントロールすることが可能です。

通常、空洞モデルは、車体外板に至るまでメッシングされるよう意図されています。プラスチックと樹脂のトリム板がしばしばトリムされたボディモデルに含まれますが、これは空洞メッシングに使用される目的ではありません。ただし、トリム板がACメッシングプロセスの間に選択された場合、それらは車体外板と混同され、正しくない空洞定義に至る可能性があります。したがって、自動空洞検索では、車体外板のみが構造コンポーネントとして含まれるよう選択されることが重要です。

- ドア

- 内板の最も大きい開口部より小さい穴のパッチサイズを指定することで開口部がパッチされることなく、ドアの内板と外板の間の空洞を内側の部分に含めます。これにより、内側のメッシュがドアの空洞に流れます。

- 計器盤(IP)

- 計器盤の後ろ側の空洞を内部空洞の一部としてモデル化するには、自動空洞検索で、構造コンポーネント選択からIPパートを除外する必要があります。これにより、車室の内部領域を決定する際に計器盤の領域の存在を無視して空洞の自動検索を実行されます。計器盤を振動源とする必要のある場合、パッケージトレイを構造パートとして含めるのと同様にして流体境界を計器盤の位置に作成する必要があります。

- ピラー

- Dピラーの空洞などの大きなピラーの空洞を内部空洞の一部として含めるには、指定されたギャップおよび穴のパッチサイズが最も大きい開口部より小さいことを確実にする必要があります。これにより、開口部が補修されることが回避され、内部メッシュがピラーの空洞に流れることが可能となります。

- シート下

- シート下の空間がメッシングされるには、その空間の最も小さい寸法よりも要素サイズを小さく指定する必要があります。これにより、内部メッシュが空洞を満たします。

- トリムコンポーネント

- これらの空洞をメッシングするには、特別な機能が必要となります。

空洞のメッシングに影響を与える要因

騒音レベルと品質は市場において製品品質の主要な差別化要因であるため、音響空洞をモデル化し、その内部の音響応答を予測する能力は、NVH解析で最も重要な部分です。音響駆動モデルをメッシングする際には、下記のような数多くの要因を考慮する必要があります。

- 適切なメッシュサイズ。

- 音響の波長につき少なくとも6つの要素が必要になるのが通例です。これに基づき、各周波数における最少音響要素サイズは:

- 500 Hz

- 114 mm

- 1000 Hz

- 57mm

- ヤコビアン値、Tetra Collapse、および同様の基準によって定義されるメッシュ品質。

- メッシュの品質が劣ると、ソルバーにサブミットする際に問題が生じたり、正しくない結果が得られたりする場合があります。

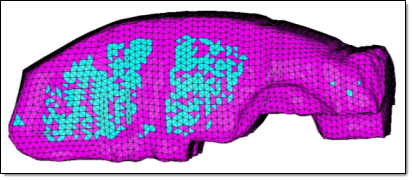

- 空洞の形状が実際の構造にどれだけ一致するか。

- これは、空洞モデルがどれだけ正確に音響モードを捕捉するか、また、流体と構造の間の良好なカップリングを得るにはどれだけ困難かに影響を与えます。構造パネルを空洞にカップリングするよう定義することが重要です。

- 空洞メッシュの美しさ。

- 空洞メッシュが構造によく一致している場合、モデルがぎざぎざになってしまうことがあります。一部のユーザーはプレゼンの目的のためにスムーズに見えるメッシュを好みますが、これは、デフォルトのACMODL検索パラメータが使用される際に生成されるカップリングの品質または計算されるモードに悪影響を与えないよう注意が必要です。

- 内部応答の定義。

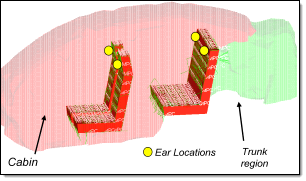

- 内部応答ポイントは、空洞メッシュが生成される際のメッシュ定義の一部となるよう定義される必要があります。

- シートフォームの空洞定義とカップリング

- シートフォームは通常、密度の高い空気空洞としてモデル化されます。その幾何形状定義は、CADデータまたは既存のFEメッシュのいずれかであり得ます。シートモデルは、フォームの曲率データを含むものや、単にごつごつしたボックス群の場合もあります。音響メッシャーは、新しいシートフォームメッシュを生成し、一致する節点を使って内部空洞要素に結合するか、あるいは流体MPCを生成して既存のフォーム空洞メッシュ状の節点を内部空洞メッシュに結合することができます。

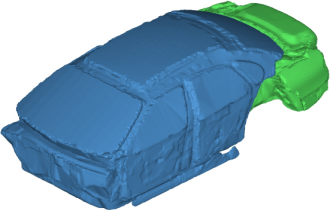

- 内部空洞から分離されたトランク空洞。

- セダンの乗用車の場合、トランク空洞は通常、内部空洞とは別に、後部シート背当てフォーム空間により切り離されてモデル化されています。

- 内部空洞およびトランク空洞の両方に正しくカップリングされたパッケージトレイ。

- セダンの乗用車では、“パッケージトレイ”または“パーセルシェルフ”がリアシートの背当ての後ろ側、内部空洞の上部とトランク空洞の下部の間に存在します。その振動は、両方の空洞にカップリングされます。すなわち、パッケージトレイが位置する箇所には、空洞モデル内に境界(またはギャップ)が存在する必要があります。これは通常、境界において節点を共有しない2つの空洞によって達成されます。

図 2.

音響空洞メッシュの作成

音響空洞メッシュの作成には、2つの段階があります。最初に、ボクセルによるプレビューメッシュを作成します。次に、個々のボリュームを選択し、要素品質を設定し、選択したボリュームに対してより滑らかで細かい計算用メッシュを作成します。

音響空洞メッシングは、Acoustic Cavity Meshパネルから始めます。このパネルは、単一または複数の音響空洞にボクセル化されたプレビューメッシュを生成するために必要な基本入力データを受け入れます。プレビューメッシュが存在する場合、タブ領域にAcoustic Cavityブラウザが表示されます。このツールでは、要素品質チェックの修正、プレビューメッシュを有する特定のボリュームの選択、および、選択された空洞についての計算用メッシュの作成を行うことができます。