複合材のトポロジーおよびフリー寸法最適化

複合材構造物については、トポロジー最適化はDTPLバルクデータエントリ、フリー寸法最適化はDSIZEバルクデータエントリでそれぞれ定義されます。

これらは両方共、HyperMesh Optimization panelでサポートされています。使用可能なフィーチャーには、最小部材寸法の制御、対称面、パターングルーピング、およびパターン繰り返しが含まれます。

トポロジーおよびフリー寸法手法は、積層ファミリー定義が目的関数であるシステムレベルの複合材設計をターゲットとしています。したがって、PCOMPモデルは、同じ方向の積層の詳しい積み重ねを反映しません。例えば、0度グラファイトクロスの10層が最終構造の積層で分離されたとしても、トポロジーおよびフリー寸法手法を用いた概念スタディ用のモデリングは、0度プライの最適な全板厚分布が構造全体をとおして最適化されるよう、PCOMP内で1つのプライにグループ化されます。

問題の定式化

ここでのトポロジー最適化とフリー寸法最適化との唯一の違いは、トポロジー最適化がtiについて0(またはTi)の離散最終解をターゲットとするのに対し、フリー寸法最適化ではtiを0~Tiの間で自由に変化させることができる点です。離散解は、中間板厚にペナルティを科すことによって得られます。通常のシェルトポロジーおよびフリー寸法最適化の一般的な特徴はほとんど、複合材にも適用されます。先に進む前に、フリー寸法最適化についてよく理解しておくことが推奨されます。トポロジー最適化とフリー寸法最適化の主な違いは、単純な例で示すことが可能です。

例:片持ち梁プレート

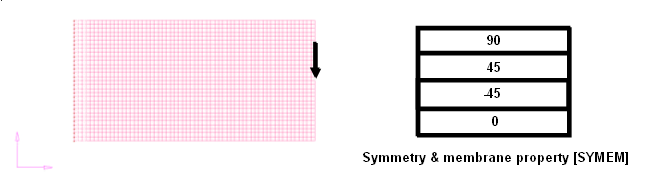

片持ち梁プレートを図 2に示します。左右対称な0、+45、-45、90度のプライレイアップが使用されます。最適化問題の設定は次の通りです:

コンプライアンスの最小化

図 2. 複合材片持ち梁プレート

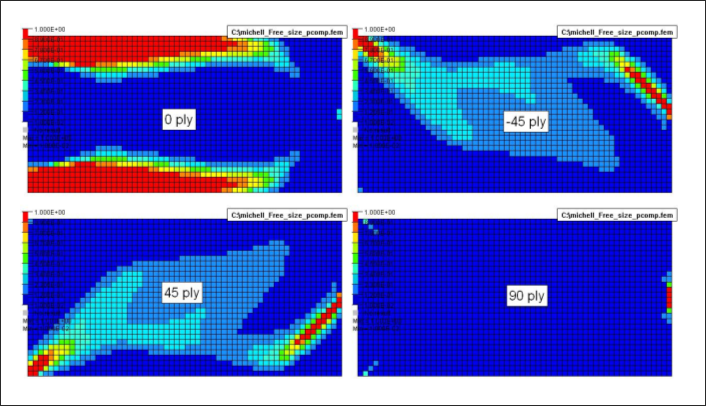

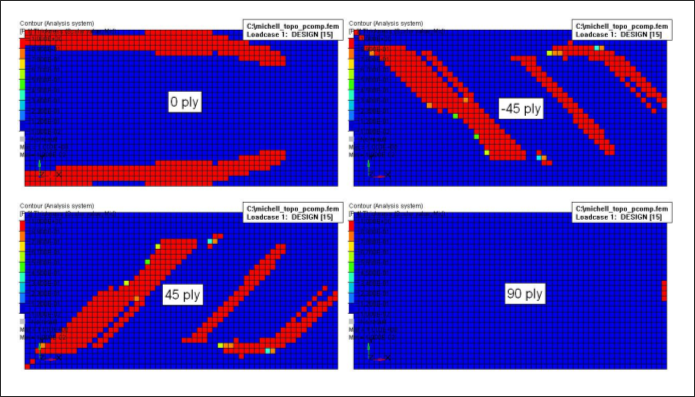

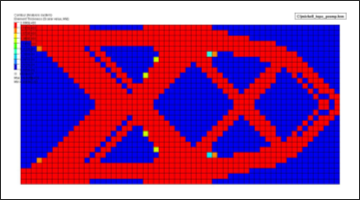

図 3. トポロジー結果 - 個々のプライの板厚

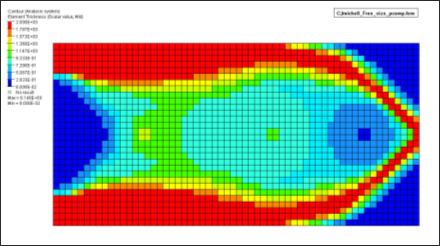

図 4. トポロジー結果 - 積層材の全板厚

各プライについてやや離散した板厚が得られているのが確認できます。この結果には異なる向きの多少の重なりが認められます。異なる角度のプライの重なりは、複数の荷重ケースが存在する際に、より明白になることが予想されます。

図 7. トポロジー最適化と寸法最適化の結果のコンプライアンス

トポロジーおよびフリー寸法最適化についてプライ角度(配向角)は変数ではないながらも、プライの板厚最適化は間接的に角度の離散最適化を導いています。PCOMP内で使用可能な角度は、離散角度変数として解釈されます。また、フリー寸法最適化は広範囲にわたる空洞なしに変化する板厚分布を作成することが多い一方、最適化する者がそれを要求する場合は空洞を抑制しません。この例では、45度領域、サポートに隣接の箇所、およびフリーエンドの上下角部分に空洞が認められます。

トポロジーとフリー寸法設計の特性

フリー寸法最適化の項で説明した通常のシェルについての一般的な特性はほとんど、複合材構造にも適用されます。

| 複合材トポロジー最適化 | 複合材フリー寸法最適化 |

|---|---|

| 角度は間接的に最適化される | 角度は間接的に最適化される |

| 目的: 個々のプライの0/Ti離散板厚 自由を制限 |

目的: 個々のプライの変化する板厚 上限Ti以下で"自由" |

| 結果: トラス状の設計概念 | どちらかといえば、面内荷重については変化する板厚パネル、曲げが主である場合は0/1板厚 |

| フリー寸法と比べて役に立たない? | 常により優れた設計か? |

| 製造 – 製造済みの積層材が使用されるのでなければ複合材用の要素ではない | 製造 – 追加コストなしに容易に行われる |

| 集中全板厚部材は面外座屈に対してより強固 | 広幅の薄肉シェルは座屈しやすい |

| 他の非構造コンポーネント用、またはラインやパイプを通すために穴が必要とされる場合がある | 空洞は最適性によってコントロールされ、面内荷重下においては通常広範ではない |

トポロジーおよびフリー寸法結果の解釈

トポロジー結果の解釈はむしろ簡単と言えます。フリー寸法最適化については、個々の板厚の変化がプライを落としたり追加したりする領域についての洞察を与えます。

そこで、それぞれの領域内の各プライの板厚は、詳細寸法最適化における設計変数として定義することができます。この段階では、離散変数はプライ板厚変化の離散性を反映するために使用できます。個々のプライのすべての領域を重ね合わせることにより、PCOMP領域が生成され、ここで、異なる領域を動くプライがPCOMPGを用いて定義できます。